20,000 टन कंपाऊंड खताची वार्षिक उत्पादन लाइन प्रगत उपकरणांचे संयोजन आहे.कमी उत्पादन खर्च आणि उच्च उत्पादन कार्यक्षमता.विविध मिश्रित कच्च्या मालाच्या ग्रेन्युलेशनसाठी कंपाऊंड खत उत्पादन लाइन वापरली जाऊ शकते.शेवटी, विविध सांद्रता आणि सूत्रे असलेली मिश्रित खते वास्तविक गरजांनुसार तयार केली जाऊ शकतात, पिकांना आवश्यक पोषक तत्वे प्रभावीपणे भरून काढू शकतात आणि पीक मागणी आणि मातीचा पुरवठा यांच्यातील विरोधाभास सोडवू शकतात.

संमिश्र खत उत्पादन लाइन विविध पिकांसाठी उच्च, मध्यम आणि कमी केंद्रित मिश्रित खत तयार करू शकते.लहान गुंतवणूक आणि कमी ऊर्जा वापरासह उत्पादन लाइन कोरडी असणे आवश्यक नाही.

संमिश्र खत उत्पादन लाइनचा रोलर वेगवेगळ्या आकारात आणि आकारांमध्ये पिळून काढण्यासाठी आणि वेगवेगळ्या आकाराचे कण तयार करण्यासाठी डिझाइन केले जाऊ शकते.

साधारणपणे सांगायचे तर, कंपाऊंड खतामध्ये किमान दोन किंवा तीन पोषक घटक (नायट्रोजन, फॉस्फरस, पोटॅशियम) असतात.त्यात उच्च पोषक सामग्री आणि काही साइड इफेक्ट्सची वैशिष्ट्ये आहेत.समतोल फर्टिलायझेशनमध्ये कंपाऊंड खत महत्त्वाची भूमिका बजावते.हे केवळ फलन कार्यक्षमतेत सुधारणा करू शकत नाही, तर पिकांच्या स्थिर आणि उच्च उत्पादनास देखील प्रोत्साहन देऊ शकते.

खत उत्पादन लाइन उपकरणांचे व्यावसायिक निर्माता म्हणून, आम्ही ग्राहकांना उत्पादन उपकरणे आणि विविध उत्पादन क्षमतेच्या गरजांसाठी सर्वात योग्य उपाय प्रदान करतो जसे की प्रति वर्ष 10,000 टन ते प्रति वर्ष 200,000 टन.

कंपाऊंड खत निर्मितीसाठी कच्च्या मालामध्ये युरिया, अमोनियम क्लोराईड, अमोनियम सल्फेट, द्रव अमोनिया, अमोनियम मोनोफॉस्फेट, डायमोनियम फॉस्फेट, पोटॅशियम क्लोराईड, पोटॅशियम सल्फेट, काही चिकणमाती आणि इतर फिलर यांचा समावेश होतो.

1) नायट्रोजन खते: अमोनियम क्लोराईड, अमोनियम सल्फेट, अमोनियम थायो, युरिया, कॅल्शियम नायट्रेट इ.

२) पोटॅशियम खते: पोटॅशियम सल्फेट, गवत आणि राख इ.

3) फॉस्फरस खते: कॅल्शियम परफॉस्फेट, हेवी कॅल्शियम परफॉस्फेट, कॅल्शियम मॅग्नेशियम आणि फॉस्फेट खत, फॉस्फेट धातूची पावडर इ.

1.संमिश्र खत उत्पादन लाइनमध्ये कमी ऊर्जेचा वापर, मोठी उत्पादन क्षमता आणि चांगले आर्थिक लाभ ही वैशिष्ट्ये आहेत.

2. उत्पादन लाइन कोरड्या ग्रॅन्युलेशनचा अवलंब करते, कोरडे कूलिंग प्रक्रिया काढून टाकते आणि उपकरणाची किंमत इनपुट मोठ्या प्रमाणात कमी करते.

3. कंपाऊंड खत उत्पादन लाइन संक्षिप्त आणि वाजवी आहे, लहान क्षेत्र व्यापते.

4. उत्पादन प्रक्रियेत, कमी ऊर्जा वापर आणि तीन कचरा नाही.संमिश्र खत उत्पादन लाइनमध्ये स्थिर कामगिरी, विश्वासार्ह गुणवत्ता आणि दीर्घ सेवा आयुष्य आहे.

5. कंपाऊंड खत उत्पादन लाइनचा वापर विविध कंपाऊंड खत कच्चा माल तयार करण्यासाठी केला जाऊ शकतो.आणि ग्रॅन्युलेशन दर पुरेसे उच्च आहे.

6. कंपाऊंड खत उत्पादन लाइन वेगवेगळ्या ग्राहकांच्या गरजा पूर्ण करण्यासाठी वेगवेगळ्या एकाग्रतेमध्ये कंपाऊंड खत तयार करू शकते.

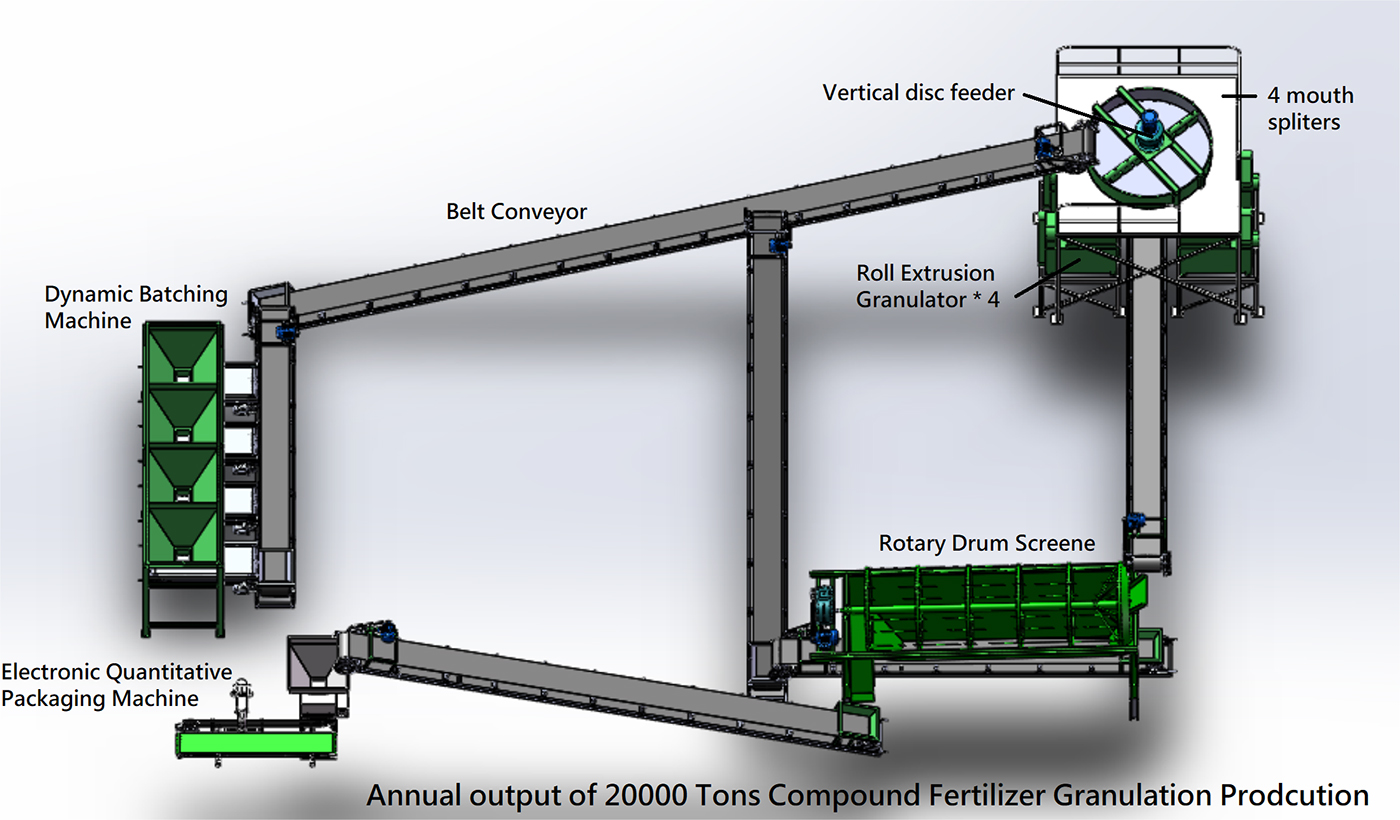

सर्वसाधारणपणे, संमिश्र खत उत्पादन लाइनमध्ये साधारणपणे खालील भाग असतात: मिश्रण प्रक्रिया, दाणेदार प्रक्रिया, क्रशिंग प्रक्रिया, स्क्रीनिंग प्रक्रिया, कोटिंग प्रक्रिया आणि पॅकेजिंग प्रक्रिया.

1. डायनॅमिक बॅचिंग मशीन:

तीन पेक्षा जास्त साहित्याचे साहित्य चालते जाऊ शकते.बॅचिंग मशीनमध्ये तीन पेक्षा जास्त सायलो आहेत आणि ग्राहकाच्या गरजेनुसार सायलो योग्यरित्या वाढवू आणि कमी करू शकतात.प्रत्येक सायलोच्या बाहेर पडताना, एक वायवीय इलेक्ट्रॉनिक दरवाजा आहे.सायलोच्या खाली, त्याला हॉपर म्हणतात, याचा अर्थ हॉपरच्या तळाशी बेल्ट कन्व्हेयर आहे.असे म्हटले जाते की ट्रान्समिशन लीव्हरच्या एका टोकाला हॉपर आणि बेल्ट कन्व्हेयर टांगलेले असतात, लीव्हरचे दुसरे टोक टेंशन सेन्सरशी जोडलेले असते आणि सेन्सर आणि वायवीय नियंत्रण भाग संगणकाशी जोडलेले असतात.हे मशीन इलेक्ट्रॉनिक स्केलच्या एकत्रित वजनाचा अवलंब करते, जे स्वयंचलितपणे बॅचिंग कंट्रोलरद्वारे नियंत्रित केले जाते आणि प्रत्येक सामग्रीचे वजन प्रमाण बदलून पूर्ण केले जाते.यात साधी रचना, उच्च घटक अचूकता, साधे ऑपरेशन आणि विश्वसनीय वापर असे फायदे आहेत.

2. अनुलंब चेन क्रशर:

विविध मिश्रित पदार्थ एका विशिष्ट प्रमाणात एकत्र करा आणि उभ्या साखळी क्रशरमध्ये ठेवा.त्यानंतरच्या ग्रॅन्युलेशन प्रक्रियेच्या गरजा पूर्ण करण्यासाठी कच्चा माल लहान कणांमध्ये चिरडला जाईल.

3. अनुलंब डिस्क फीडर:

कच्चा माल चिरडल्यानंतर, तो व्हर्टिकल डिस्क फीडरवर पाठविला जातो आणि कच्चा माल मिक्सरमध्ये मिसळला जातो आणि समान रीतीने ढवळला जातो.मिक्सरची आतील अस्तर पॉलिप्रोपीलीन किंवा स्टेनलेस स्टीलची प्लेट असते.उच्च गंज आणि चिकटपणा असलेल्या अशा कच्च्या मालाला चिकटविणे सोपे नसते.मिश्रित सामग्री ड्रम ग्रॅन्युलेटरमध्ये प्रवेश करेल.

4. रोल एक्सट्रुजन ग्रॅन्युलेटर:

कोरड्या एक्सट्रूजन तंत्रज्ञानाचा अवलंब करून, कोरडे करण्याची प्रक्रिया वगळण्यात आली आहे.हे मुख्यत्वे बाह्य दाबावर अवलंबून असते, जेणेकरुन दोन रिव्हर्स रोलर क्लीयरन्सद्वारे सामग्रीचे तुकडे संकुचित केले जावे.सामग्रीची वास्तविक घनता 1.5-3 पटीने वाढू शकते, अशा प्रकारे विशिष्ट शक्ती मानकापर्यंत पोहोचते.उत्पादनाच्या स्टॅकचे वजन वाढवण्याच्या ठिकाणांसाठी विशेषतः योग्य.ऑपरेशनची लवचिकता आणि अनुकूलनची विस्तृत श्रेणी द्रव दाबाने समायोजित केली जाऊ शकते.उपकरणे केवळ वैज्ञानिक आणि संरचनेत वाजवी नाहीत, तर कमी गुंतवणूक, द्रुत परिणाम आणि चांगले आर्थिक फायदे देखील आहेत.

5. रोटरी ड्रम स्क्रीन:

हे मुख्यतः पुनर्नवीनीकरण केलेल्या सामग्रीपासून तयार झालेले उत्पादन वेगळे करण्यासाठी वापरले जाते.चाळणीनंतर, योग्य कण रॅपर मशीनमध्ये दिले जातात आणि अयोग्य कण पुन्हा दाणेदार बनविण्यासाठी उभ्या चेन क्रशरमध्ये दिले जातात, अशा प्रकारे उत्पादनाचे वर्गीकरण आणि तयार उत्पादनांचे एकसमान वर्गीकरण लक्षात येते.मशीन सुलभ देखभाल आणि बदलीसाठी एकत्रित स्क्रीन स्वीकारते.त्याची रचना साधी आणि fucked आहे.खत निर्मितीसाठी सोयीस्कर आणि स्थिर ऑपरेशन हे एक अपरिहार्य उपकरण आहे.

6. इलेक्ट्रॉनिक परिमाणात्मक पॅकेजिंग मशीन:

कणांची तपासणी केल्यानंतर, ते पॅकेजिंग मशीनद्वारे पॅक केले जातात.पॅकेजिंग मशीनमध्ये उच्च प्रमाणात ऑटोमेशन आहे, वजन, सिवनी, पॅकेजिंग आणि वाहतूक समाकलित करते, ज्यामुळे जलद परिमाणात्मक पॅकेजिंग लक्षात येते आणि पॅकेजिंग प्रक्रिया अधिक कार्यक्षम आणि अचूक बनते.

7. बेल्ट कन्वेयर:

कन्व्हेयर उत्पादन प्रक्रियेत एक अपरिहार्य भूमिका बजावते, कारण ते संपूर्ण उत्पादन लाइनच्या विविध भागांना जोडते.या कंपाऊंड खत उत्पादन लाइनवर, आम्ही तुम्हाला बेल्ट कन्व्हेयर प्रदान करणे निवडतो.इतर प्रकारच्या कन्व्हेयर्सच्या तुलनेत, बेल्ट कन्व्हेयरमध्ये मोठे कव्हरेज असते, ज्यामुळे तुमची उत्पादन प्रक्रिया अधिक कार्यक्षम आणि किफायतशीर बनते.